一、蛙跳

蛙(wā)跳是激光切(qiē)割機(jī)的空(kōng)程(chéng)方式。如下圖所示,切割完(wán)孔1,接著(zhe)要(yào)切割孔2。切割頭要從點A移動到點B。當然,移(yí)動過程中要關閉激光。從點A到點B之間的運動(dòng)過程,機器“空”跑,稱為空程。

早期的激光(guāng)切割機的空程如下圖所示,切割頭要次第完成三個動作:上升(到足夠安全的高度)、平動(到達點B的上(shàng)方)、下降。

壓縮空程時間,可提高機器的(de)效率(lǜ)。如果將次(cì)第完成的三(sān)個動作,變為“同時”完成,可縮短空程時間:切(qiē)割頭從(cóng)點(diǎn)A開始(shǐ)向點B移動時,即同時上升;接近點B時,同時(shí)下降。

切割頭空(kōng)程運動的軌跡,猶如青蛙(wā)跳躍所畫出的一條弧線。

在激光切割機的發展過程中,蛙跳(tiào)算(suàn)得上一個突出的技術進步(bù)。蛙跳動作,隻占用了從點A到點B平動的時(shí)間,省卻了上升、下降的(de)時(shí)間(jiān)。青(qīng)蛙(wā)一跳(tiào),捕捉到食物;激光切割機的蛙跳(tiào)。如果激光切割機現在還不具備蛙跳功能,恐怕(pà)就不入流了。

二、自動調焦

切割不同(tóng)材料時,要求激光束的焦點落在工件(jiàn)截麵的不同位置。因此,就需要調整焦點(diǎn)的位置(調焦)。早期的激光切割機,一般采用手動調焦方式;當下,許多廠商(shāng)的機器都(dōu)實現了自動調焦。

可能有人會說,改變切(qiē)割頭的高度就好(hǎo)了,切割頭升(shēng)高,焦點(diǎn)位置就高(gāo),切割頭降低,焦點位置就低。沒有這麽簡單。

實際上(shàng),在切割過程中,噴嘴與工件之間的(de)距離(噴嘴高度)約0.5~1.5mm,不妨看作是一個固定值,即噴嘴高度不變,所以不能通過升降切割頭來調焦(否則無法完成切割加(jiā)工)。

聚焦鏡的焦距是(shì)不可(kě)改變的,所以也不能指(zhǐ)望通過改變焦距來調(diào)焦。如果(guǒ)改變聚焦鏡的位置,則可改變焦點位置:聚焦鏡下降,則焦點(diǎn)下降,聚焦鏡上升,則焦(jiāo)點上升。——這確是調焦的一(yī)種方式。采用一個電機(jī)驅動聚焦鏡作上下運動,可以實現自動調焦。

另一種自動調焦的方(fāng)法是:在光束進入聚焦鏡之前,置一變曲率反(fǎn)射鏡(或稱可調鏡),通過改變(biàn)反射鏡的曲率,改變反(fǎn)射光束的發散角度,從(cóng)而改變焦點位置。

有了自動調焦功能,可顯著(zhe)提高激光切割機的(de)加(jiā)工效率:厚板穿孔時間大(dà)幅縮(suō)減;加工不同材質、不同厚度的(de)工件,機器可自動將焦點快(kuài)速調整到合適的位置。

三、自動尋邊

如下圖所示,當板料放到工作台上時,如果歪斜,切割時可能造成浪(làng)費。如果能夠感(gǎn)知(zhī)板料的傾斜(xié)角度(dù)和(hé)原點,則可調整切(qiē)割加工程(chéng)序,以適合板(bǎn)料的角度和位置,從而避免浪費(fèi)。自動尋邊功能應運而生。

啟(qǐ)動自動尋邊功能(néng)後,切(qiē)割頭從P點出發,自動(dòng)測得板料兩垂直邊上的3點:P1、P2、P3,並據此自動計算出板(bǎn)料(liào)的傾斜角度A,以及板(bǎn)料的原點。

借助自動尋邊功能,省卻了早先調整工件的時間——在切割工作台上(shàng)調整(zhěng)(移(yí)動)重達數百公斤(jīn)的工件(jiàn)不是件易事(shì),提升了機器的效率。

一台技術先進功(gōng)能(néng)強大的高功率激光切割機,是光、機、電一體化的複雜係統。細微(wēi)之處(chù),往往隱藏奧妙。讓我們(men)一起來窺探其奧妙。

四、集中穿孔

集中穿孔,也稱預(yù)穿孔,是一種加工的工藝,並非(fēi)機器本身的功能。激光切割較厚(hòu)板材時,每一輪廓的切割加工都要經(jīng)曆兩個階段:1.穿孔、2.切割。

常規加工工藝(A點穿孔→切割輪廓1→B點穿(chuān)孔→切割輪廓(kuò)2→……),所謂集(jí)中穿孔,就是將整張板上的所(suǒ)有穿孔過程提前集中執行,然後回頭再執(zhí)行(háng)切(qiē)割過程。

集中穿孔加工工藝(完成(chéng)所(suǒ)有輪廓的穿孔→回到起點→切割所有輪廓),與常規加工工(gōng)藝相比,集中穿孔時,機器的(de)運行軌跡總長是增加了的。那為什麽(me)還要采用集中穿孔(kǒng)呢?

集中(zhōng)穿孔可避免過(guò)燒。厚板穿孔過程中,在穿(chuān)孔點周圍形成熱量聚集,如緊接著切割,就會出現過燒現象。采用集中穿孔工藝方式,完成所(suǒ)有穿孔、返回起點再切割時,由於有充分的時間散熱,就避免了過燒現象。

集中穿(chuān)孔可提(tí)高加工效率。目前,仍有許多激光切割機不具備自動調焦的(de)功能。加工厚板,穿(chuān)孔、切割兩個階段的工藝參數(激光模式、功率、噴(pēn)嘴高度、輔助氣體壓力等(děng))是不(bú)同的。穿孔過程中噴嘴高度要高於切割過(guò)程。如(rú)果采取常規的加工工藝(輪廓1穿孔→輪(lún)廓1切割→輪廓2穿孔→輪廓2切割→……),為了保證切割質量和效率,激光束(shù)的(de)焦(jiāo)點(diǎn)隻能按照(zhào)切割的需要人工(gōng)調定到位置(zhì)(試(shì)想(xiǎng)如果是這(zhè)樣:一開始,將焦點人工(gōng)調定到穿孔所需(xū)要的位置,穿孔;然後,再將焦點(diǎn)調到切割所需要的位置,切(qiē)割;再調到穿(chuān)孔位置,穿孔;……;直至加工完(wán)成——這簡直是惡夢)。因此,穿孔(kǒng)時的焦點(diǎn)就必定不在位置,穿孔時間也(yě)就較長。

但是,采取集中穿孔方式,就可先將焦點(diǎn)調整到(dào)適合穿孔(kǒng)的位置,待穿孔完成後,使機器(qì)暫停,再將焦點位置調整到切割所(suǒ)要求的位置;這樣,穿孔時間可縮短一半以(yǐ)上,大大提升效率。當然,如必要,還可在集中穿孔和切割中間調整或改變其(qí)他工藝參數(比如可使用(yòng)空氣(qì)+連續波進行穿孔(kǒng),而使用氧氣進(jìn)行切割,中間有足夠的時間完成氣體的切換(huàn))。我們一般把驅動聚焦鏡自動變焦稱作F軸;像這樣采(cǎi)用手動變焦進行集中穿孔、切割,是不(bú)是可(kě)以叫做“H”(Hand)軸“變焦(jiāo)”呢?

集中穿孔也有風險。如果在切割過程中發生碰(pèng)撞,致(zhì)使板材位置變動,則尚未切割的部分可能報廢。集中(zhōng)穿孔工藝需(xū)要自動編(biān)程係統的(de)幫助。

五(wǔ)、橋位(微連接)

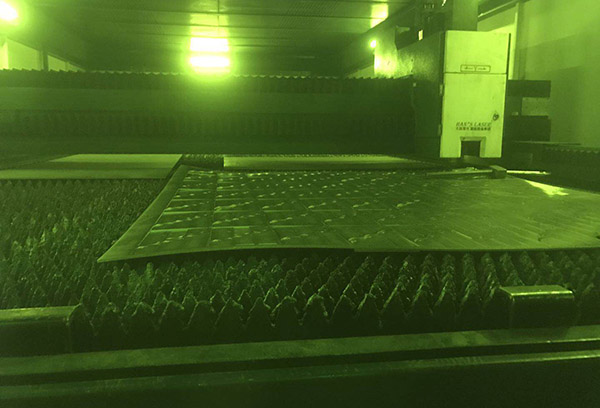

進行激光切割加工時,板料被鋸齒狀的(de)支撐條托住。被切割下來的零件,如果不夠小,不能從支撐條的縫隙中落下;如果(guǒ)又不夠大,不能被支撐條托住(zhù);則可能失去平衡,翹起。高速運動的切割頭可能與之發生碰撞(zhuàng),輕則停機,重則損壞切割頭。

利用橋(qiáo)位(微(wēi)連(lián)接)切(qiē)割工藝,可避免發生(shēng)此種現象。在(zài)對圖形進行激光切割編程時,有意將封閉的輪廓,斷開若幹(gàn)處,使得切割(gē)完成後零件與周圍的材料粘連在一起,不致掉落,這些斷開處,就(jiù)是(shì)橋位。也稱(chēng)為斷點,或微連接(這種叫法源自對MicroJoint的生硬翻譯)。斷開的距離,約(yuē)0.2~1mm,與板料的厚度成反比。基於不同的角度,有了這些不同的叫法:基(jī)於輪廓,斷開了,所以叫斷點;基於零件,與母材相粘(zhān)連,所(suǒ)以(yǐ)叫橋位(wèi)或微連接。

橋位將零件與周圍材料連在一起,成(chéng)熟的編程軟件,可根據輪廓的長度,自動加(jiā)上合適數量的橋位。還(hái)能區分內外輪廓,決定是否(fǒu)加橋位,使不留橋位的內輪廓(廢料)掉落,而留橋位的外輪廓(零件(jiàn))與母材粘(zhān)連在一起,不(bú)掉落,從而免去分揀的(de)工作。

六、共邊切割

如果相鄰的零件輪廓是直線,且角度(dù)相同,則可以合為一(yī)條直線,隻切割一次。此即共邊切割。顯(xiǎn)而易見(jiàn),共邊切割減(jiǎn)少了切割長度,可顯著提高加工效率。

當(dāng)前位置:

當(dāng)前位置: