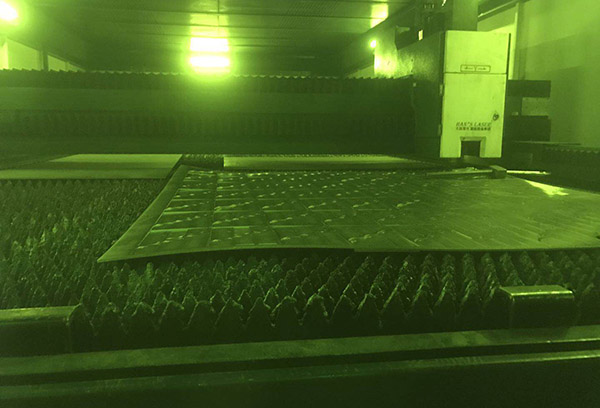

金发除了在做不锈钢和金属制品的加工以外(wài),成都钣金加工也是(shì)金发不锈钢的一(yī)大核心业务,今天小编为大家浅析精密钣(bǎn)金和绿色钣金的概念是与时俱进的,年轻时我(wǒ)们学习钣金工艺,钣金咬口缝用剪(jiǎn)刀剪、用划针或圆规划线、用(yòng)木方尺敲打折边,尺寸精度不超1mm、外表看不(bú)到明显的(de)锤子印就算是水平高的(de)钣金工了。后来有了液压剪板(bǎn)机(jī)和折弯机,零件加(jiā)工省力、加工后(hòu)表面质量均匀一致,外观非常漂亮(liàng)。再后来出现了数控剪板机和(hé)数控折弯机,加工零件的折弯角度可(kě)以精确到0.1°,尺(chǐ)寸(cùn)可以精确到0.1mm甚至更高,不需要像以前那样用梯形丝杆或螺纹一点点甚至几次三番去调(diào)定位,从而节省了大量的时间和材料(手工(gōng)调整避免不了要剪废或折坏几(jǐ)张板(bǎn)料,哪怕是小块料(liào))。到现在出(chū)现了自动料库,它不仅可(kě)以实现自动上料,还可以根据待(dài)加工零件的不同板厚、材质、尺寸自动完成(chéng)出入库。在现代化的加工过程中,冲切、翻边(biān)、攻丝、冲字压印、通风栅等工艺操作都能在(zài)一台数(shù)控(kòng)冲(chōng)床上(shàng)完成,之后再连线进行自(zì)动折弯、下线(如图1所(suǒ)示的Salvagnini设备)。Salvagnini折弯机中的折弯刀也是(shì)从手工换模发展(zhǎn)到自动换模,直到在(zài)2017年的工博会上,笔者看(kàn)到通快折边机(jī)自动化程(chéng)度(dù)更高,自动模具功(gōng)能更多、更巧妙,感觉号(hào)称世界领先的柔性折弯设备(bèi)的(de)缔造者——Salvagnini要继续保持老(lǎo)大地位不得不快速创新,推出更多、更巧妙的机器才行。

目前,精密钣金加工(gōng)的开卷(juàn)校平精度可达0.3~0.5mm。一般钣金零件的(de)折弯精度能达到0.05mm到0.1mm(CNC机床),冲切加工的定位精度和(hé)重复定位精度大多不超过0.1mm(当然大型钣金产品如尺寸大于(yú)1500mm的零(líng)件,精度要略(luè)大一些),所以用激光/数冲/水刀等切割、用数控折弯生产的钣金零部件通常均能满足(zú)尺寸精度要求(qiú)。

精密钣金加工的公差选用

值得一提的是钣金件公差选用(yòng)的问题,目前行业内参照的标准有《冲压件尺寸公差》即GB/T 13914-2013、《冲压件角度公(gōng)差》即(jí)GB/T 13915-2013以及《冲压件形状和位置未(wèi)注公差》即GB/T 13916-2013。在(zài)标准GB/T 13914-2013的《平冲压件尺寸公差》中规定了基本尺寸为0~6300mm、板材厚度(dù)为0~6mm的不同规(guī)格(gé)的平冲件的公差等级(jí)和(hé)公差值;《成形冲压件(jiàn)尺寸公差》规定了基本尺寸为0~1000mm、板(bǎn)材厚度为0~6mm(分t≤1mm、1mm<t≤4mm、t>4mm三(sān)个厚度区间)的成形冲压件的公差等级和公差值,以及冲压件尺寸(cùn)极限偏差的规定(dìng)和公差等(děng)级的(de)选用。GB/T 13915-2013规定了冲压件的角度公差。GB/T 13916-2013规(guī)定了冲压件的形状和位置未注公差。

未注(zhù)公(gōng)差一般是指图样上无需标(biāo)注的公差,在我国又称为“未注公差、自由公差”。一般公差分为精密f、中等m、粗糙c、较粗v四个公差等级。有很多公司规定用GB/T 1804-2000,也有(yǒu)的公司规定用GB/T 15055-2007,谁对谁错呢?GB/T 1804-2000是一般公差(chà)、未(wèi)注公差的线性和(hé)角度尺寸的公差,本标准适用于金属切削加工尺寸,也适用于一般钣金件的加工尺寸,非金属材料和其他工艺方法加工的尺寸可参照(zhào)采用。GB/T 15055-2007规定了冲裁件线性尺寸、成形件线性尺寸、冲裁圆角半径线性尺寸、成形圆角半径线性尺(chǐ)寸、冲裁角度尺寸、弯曲角度尺(chǐ)寸公差的极限偏差。比较两个标准可发现基(jī)本尺寸相同的各个尺寸段(duàn)中GB/T 15055-2007的公差相应放宽,实际上,能达到两个标准中f级的钣金件已经是精密级了(le)。个人以(yǐ)为钣金件与机加工零件之间有配合要求的推荐用GB/T 1804-2000,单(dān)纯钣金件用GB/T 15055-2007。再从实际出发(fā),数(shù)控冲、数控剪(jiǎn)、激(jī)光(guāng)切割、水切割等下(xià)料方法目前均能达到f(精密(mì))级,而(ér)大部分公司一般在图纸的技术要(yào)求中注明未注公差按以上两个标准之(zhī)一的(de)m(中等)级执行,所以对以上现代化的数控下料设备而言,再去(qù)研究采用哪个标准已没有必要。尽管GB/T 15055-2007中还(hái)针对不同材(cái)料厚度(分t≤1mm、1mm<t≤4mm、t>4mm三个厚(hòu)度区间)规定了不同公差等级所对应的极限偏差值,但这对传统的普通下料设(shè)备仍有(yǒu)实用价值。对折(shé)弯工艺而言,数控自(zì)动折弯机(如Salvagnini和通快等设备)也能(néng)达精密级,普通数控(kòng)折弯机在对较大尺寸(如大(dà)于(yú)尺寸1500mm时)零(líng)件进行折(shé)弯后其成形(xíng)尺寸不一定能得到保证,这(zhè)是折弯过程中(zhōng)手工定位和大尺寸易(yì)变形所造成。

20世纪70年(nián)代以前,纺纱(shā)厂使用的滚筒(tǒng)当属传统意义上的精密钣(bǎn)金件,单节滚筒卷圆缩口后(hòu)用锡(xī)焊连接,滚筒全长6m用5~6个单节滚筒连接而成,直径为400mm,其全长(zhǎng)圆跳动只允许(xǔ)在500μm以下,故使(shǐ)用(yòng)2~3年(nián)后滚(gǔn)筒就要整修,而会修的师(shī)傅屈指可数。现在的数控钣金机床误(wù)差缩小(xiǎo)至100μm甚至几十微米都不在话下,这就体(tǐ)现了钣金的“精”(即加工(gōng)精度)。我们的精密钣金还在于(yú)“密”:材质致密均匀,无表面蚀点,无微(wēi)裂纹。精密钣金设(shè)计技术要求为:⑴成品(pǐn)表面平整光滑无锈蚀,不应(yīng)有划痕(hén)、擦伤等损(sǔn)伤(shāng)零件表面的缺陷。⑵加工棱角清晰(xī)、圆角过(guò)渡平滑,不得有翘曲变形现象。⑶去除全部毛刺飞边,锐角倒钝。⑷下(xià)料和冲孔边口(kǒu)不应有翻边现(xiàn)象,毛刺高度不大于(yú)0.1mm。⑸浅拉深不得有起皱、拉裂、扭曲等现(xiàn)象。⑹外观尺寸及公差(包括线性尺寸、角度、形位公差等(děng))应符(fú)合图(tú)样上的技术要求。这也(yě)是我们(men)设计精密钣金件的图纸和检验的技术要求。

绿色钣金加工的工艺(yì)要求

我们既要金山银山又要绿水青山,绿色钣金加工要求以下各工艺过(guò)程合格生产和排放(fàng)。

钝化:钣金件电镀锌时需要钝化处理,得到更(gèng)致密的氧化(huà)保护(hù)层。不锈钢板材本(běn)身(shēn)具有一定的(de)耐腐蚀性能,一般情况下直接(jiē)加工即(jí)可,但在特定(dìng)场合下需钝化处理。如开水器水箱使用SUS304或SUS316,零件仍需钝化处理才能保证其在高温下不(bú)锈(xiù)蚀。而钝化(huà)液中含5%的硝酸和2%的(de)重铬酸钾,在酸洗钝(dùn)化二合一液中还有10%的氢氟酸。重铬酸钾中的六价铬Cr6+会严重污染环境,对人体造成严重伤害(如生殖系统(tǒng))。氢氟酸腐蚀性强,对牙齿、骨骼损害严重,也能腐蚀玻璃。目前我国(guó)已经成功用Cr3+来代替Cr6+,从而大大地降低了环境污(wū)染(rǎn),并且(qiě)已用某种添加剂来替代氢氟酸。

喷漆(qī)与(yǔ)喷粉:喷漆是涂料与溶剂(或还需加硬化剂)溶合后施工,以压缩(suō)空气或静电力将漆雾化后喷向工件并附着在其表面,溶剂(jì)蒸(zhēng)发(或相互(hù)反应)后(hòu)固化成膜。这种工艺的不足之处(chù)在于,VOC(可挥发(fā)有机气体(tǐ))含量高,对人体有较大危(wēi)害;涂料利用率很低,仅约50%,浪费资源。而静电喷粉不需要大量的稀释剂,粉末不含有害物质(zhì),助剂蒸(zhēng)发后固化(huà)成膜,不(bú)污染环境,涂层质量好,附着力和机械强度高,耐(nài)腐蚀,固化(huà)时间短,不用底漆,粉回收使用率(lǜ)高。随着环氧树(shù)脂、聚酯粉末喷涂的普及与应用,钣金件的美观程(chéng)度与喷漆不(bú)相上下,耐蚀性也大大提高。随着国家对环保要求的日益提高,有不少公司将磷化后的FePO4经沉淀池两次沉淀后处理成其他化工原(yuán)料,从而减少了磷化处理对环境的污染。

许多喷涂(tú)线已(yǐ)经采用机器(qì)人作业,既减少了对工人的伤害又保证了质量的稳定。现在粉末回收装置已经成为涂装线的标配,它(tā)能通过滤(lǜ)芯吸收绝大(dà)部分的粉末,并通过加装电(diàn)磁(cí)阀和传感器,当工件经过时喷水,经过后关闭,从而节约了能源和50%的水量。

湖南某厂从瑞士进口(kǒu)的喷涂线,其排放几乎达到了零污染,前处理后溶液的PH值不小于8,而普(pǔ)通喷涂线磷(lín)化处(chù)理后处理液均为酸性,这就是我们要研究(jiū)和赶超的地方。

现在有一种新的前处理工艺——硅烷处理必将替代磷化处理。20世纪90年代(dài)初,美国就开(kāi)始对硅烷(wán)处(chù)理进(jìn)行理论研究,欧洲(zhōu)则在(zài)20世(shì)纪90年(nián)代中期才开始进行试探性(xìng)研究。21世纪初,我国迫(pò)于(yú)环保压力,各大研究机构和生产企业才开始着手对硅烷处理进(jìn)行研究,真的(de)是变压力为动力,目前与欧美企业的技术差距(jù)已越来越小。钣金表面硅烷处(chù)理有如下优点(diǎn):不含Zn、Ni等重金属离子(zǐ),不含P,Ni对人体有害元素,WTO规定,2016年后Ni需达到(dào)零排放;常温下,就可以(yǐ)进行硅烷处理,省去了加热(rè)过程,磷化处理的成(chéng)本(běn)是硅烷处理的5到8倍;替换磷化工艺不需设(shè)备改造,只需调整槽位即可;不用亚硝酸盐催化剂,避免了对人体的危害;硅烷处理没有沉渣,节省了清渣倒槽的(de)成(chéng)本;处理(lǐ)时间短,控制方便,有效提高(gāo)了漆、粉与钣金件的附着力;可共线处理铁板、铝板、镀锌板等。

磷化(huà)处理(lǐ)工艺的各工序为:①预脱脂→②脱脂→③水洗→④水(shuǐ)洗→⑤表调→⑥表面成膜→⑦水洗→⑧水洗。硅烷(wán)处(chù)理省去了⑤表调和⑦⑧水洗。对悬挂链输送方式改造时,可将①预脱(tuō)脂、②脱(tuō)脂(zhī)、④水洗保留,③水洗改为脱脂,⑤表调、⑥磷化改为(wéi)水洗,⑦水洗改为硅烷处理,⑧水洗备用。

一种新型的防锈镀锌铝镁钢板(简称XLM)是在板材中添加了合适比例的锌(xīn)、铝、镁,使其产生复合效果,是具有高强度、高抗腐蚀性、高耐腐蚀性的新型环保型钢板,其抗腐蚀性介于镀锌板与不(bú)锈钢之间。我们通过新材料新(xīn)工艺的应用,比如用此新(xīn)材料替代50%的喷粉板,则同样能达到降低排放的目的(de)。

对于焊接(jiē)件(jiàn),建议不(bú)使用镀锌板。因(yīn)为(wéi)锌的熔点为419.5℃,挥发温度为908℃。电(diàn)焊(hàn)熔滴平均温度在2000℃以上,电弧温(wēn)度在4000℃以上。在焊接时,大(dà)量的锌被蒸发,除(chú)造(zào)成零件焊接缺陷和抗腐蚀性能(néng)低外,更(gèng)为严重的是挥发的锌蒸气易使焊接工人锌中毒。

倡导绿(lǜ)色钣金加工就要从身边做起,在追求(qiú)自动(dòng)化、数字化和信息化的同时,保护好员工(gōng)的身(shēn)体,如激光切割机(jī)除尘器和防护罩的(de)安装等。对于(yú)焊接而言,应注意焊烟除尘并使其与(yǔ)焊台隔开,减少(shǎo)射线照射。同时,应注意喷砂、阳极氧化中的噪声、粉尘、氧化剂的(de)个人防护,以及打磨时粉尘(chén)的吸收和个(gè)人防护。今天小编为大家分享的(de)就这么多了,以后还会有更精彩的分享带给大家,所以今后在选择成都钣金加工时也可以为金(jīn)发不锈钢打电话咯(gē),可以关注(zhù)金发(fā)不(bú)锈钢的官网与小程序,金发已经再O2O这(zhè)种模式下茁壮成长起来了,已经是一家当地知名的不锈钢加工企业了

当前位置:

当前位置: